BYD làm gì trước khi sản xuất ô tô?

Được thành lập năm 1995 tại Thẩm Quyến (Trung Quốc), khởi đầu của BYD là công ty chuyên sản xuất các loại pin có khả năng sạc lại.

Một năm sau đó, BYD tham gia vào lĩnh vực pin lithium-ion - cũng là loại pin dùng cho điện thoại di động, máy tính bảng, laptop, hay ô tô thuần điện.

Đến năm 2000, BYD trở thành nhà cung ứng pin lithium-ion đầu tiên tại Trung Quốc của Motorola - một trong những thương hiệu điện thoại di động chiếm thị phần lớn thời đó.

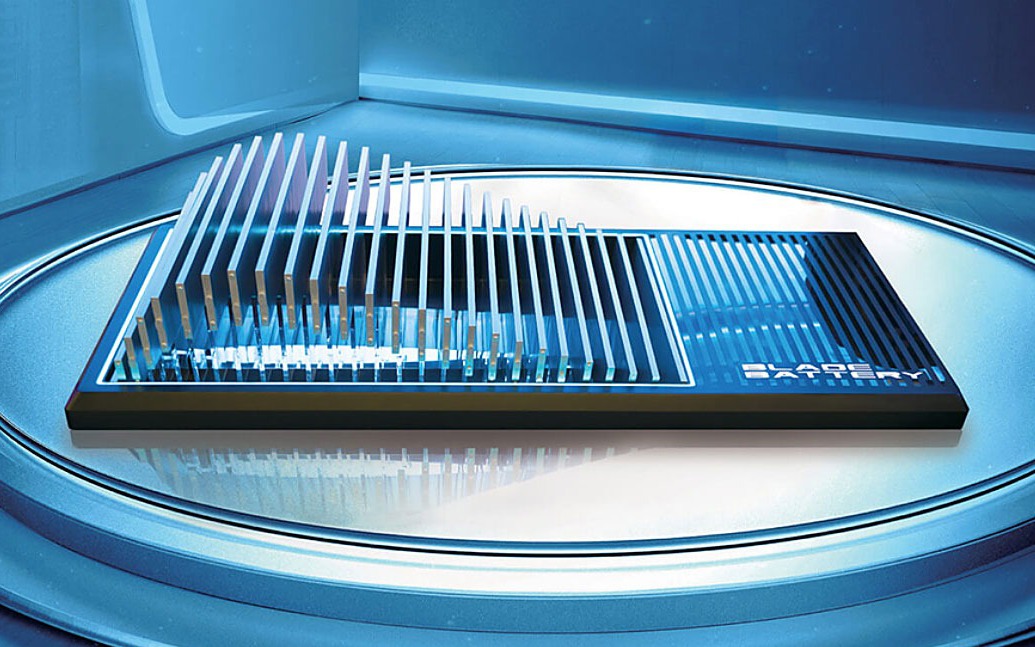

Dây chuyền sản xuất pin lưỡi dao của BYD tại nhà máy FinDreams Battery có độ tự động hóa cao.

Không dừng ở pin, BYD còn sản xuất hàng loạt khuôn mẫu điện thoại và cung ứng linh kiện cho các hãng như Huawei, Samsung, Oppo, Xiaomi, HTC... Trước khi điện thoại thông minh xuất hiện, BYD từng là nhà cung ứng lớn nhất của Nokia và Motorola.

Từ nền tảng này, tập đoàn Trung Quốc phát triển thêm các mảng điện tử, ô tô, năng lượng mới và đường sắt. BYD gia nhập ngành sản xuất ô tô năm 2003 và ra mắt chiếc xe hybrid sạc ngoài (PHEV) đầu tiên trên thế giới vào năm 2008.

Nhờ định hướng phát triển đa ngành nghề, từ 25 nhân sự ban đầu, số lượng nhân viên của BYD hiện nay lên tới 650 nghìn người, doanh thu năm tài chính 2023 vượt mốc 80 tỷ USD.

BYD hiện có hơn 30 khu công nghiệp và cơ sở sản xuất với tổng diện tích hơn 18 triệu m2, một số nằm bên ngoài Trung Quốc như Mỹ, Brazil, Nhật Bản, Hungary, Ấn Độ và Thái Lan.

Tại Việt Nam, BYD cũng có nhà máy điện tử ở Phú Thọ, đồng thời đang trong giai đoạn đàm phán, lên kế hoạch để mở nhà máy sản xuất ô tô điện ở địa phương này.

Pin lưỡi dao - át chủ bài của xe điện BYD

Nền tảng phát triển và những công nghệ sẵn có trong lĩnh vực pin cũng được BYD ứng dụng trên các mẫu ô tô điện của hãng, mà tiêu biểu là pin lưỡi dao (Blade Battery).

Pin lưỡi dao của BYD được Tesla sử dụng trên một số mẫu ô tô điện.

Pin lưỡi dao được sản xuất từ năm 2020, tại nhà máy FinDreams Battery của BYD tại quận Bình Sơn, Trùng Khánh (Trung Quốc), nơi mỗi ngày có khoảng 12.000 cell pin xuất xưởng.

Nhà máy này có diện tích khoảng 1.000.000m2, gồm 18 cơ sở sản xuất, 3 trung tâm nghiên cứu và phát triển và khoảng 17.000 nhân viên, tổng vốn đầu tư hơn 2,5 tỷ USD. Hàng năm, BYD cũng dành 7% lợi nhuận để đầu tư nghiên cứu và phát triển pin.

Pin lưỡi dao là loại pin LFP làm từ sắt, phốt pho, graphite, nước siêu tinh khiết... và không dùng các loại kim loại hiếm như cobalt, nickel... Nhờ vậy có chi phí rẻ hơn pin lithium-ion thông thường.

Cùng đó, với mật độ năng lượng 190Wh/kg, pin lưỡi dao có thể đạt phạm vi di chuyển mỗi lần sạc đầy lên đến 1.000km, tùy khối lượng và kích cỡ bộ pin.

Bài kiểm tra đâm xuyên với pin lưỡi dao và pin thông thường thực hiện tại nhà máy của BYD ở Trung Quốc.

Mỗi cell pin có thiết kế kiểu “lưỡi dao" hình khối hộp chữ nhật với độ dày chỉ 1,25cm, có hai loại chính là dài và ngắn. Cell pin dài dài 96cm và nặng 2,6kg. Ví như trên chiếc xe điện BYD Han, bộ pin 78,4kWh có 178 cell và nặng 500kg.

Quá trình sản xuất pin lưỡi dao gồm 8 giai đoạn chính: trộn bùn anode, phủ, cán, xếp chồng, lắp ráp, nung nóng, bơm chất điện phân và kiểm tra.

Nhà máy cũng cần đáp ứng hàng loạt quy chuẩn nghiêm ngặt như các hạt bụi mịn 5 micron không vượt quá 29 hạt/m3, độ ẩm tổng thể luôn duy trì ở mức dưới 1%, nhiệt độ môi trường giữ ở mức không đổi 25oC.

Theo thử nghiệm của BYD, pin lưỡi dao có thể duy trì dung lượng 90% so với ban đầu sau 120.000km hoặc sau từ 300 - 500 lần chu kỳ sạc.

Cùng đó là độ an toàn cao, có thể vượt qua những bài kiểm tra như đâm xuyên, đập mạnh, bẻ cong hay nung nóng mà không bốc cháy hay phát nổ.

Bình luận bài viết (0)

Gửi bình luận